12 نوع روش فیلتراسیون برای صنایع مختلف

فیلتراسیون تکنیکی است که برای جداسازی ذرات جامد از سیال (مایع یا گاز) با عبور سیال از محیطی که ذرات جامد را در خود نگه می دارد، استفاده می شود. بسته به ماهیتسیال و جامد، اندازه ذرات، هدف از فیلتراسیون، و عوامل دیگر، تکنیک های مختلف فیلتراسیون استفاده می شود. در اینجا ما 12 نوع از انواع اصلی تکنیک های فیلتراسیون را که معمولاً در صنایع مختلف مورد استفاده قرار می گیرند، فهرست می کنیم، امیدواریم که این روش ها برای شما مفید باشد که جزئیات بیشتری در مورد فیلتراسیون بدانید.

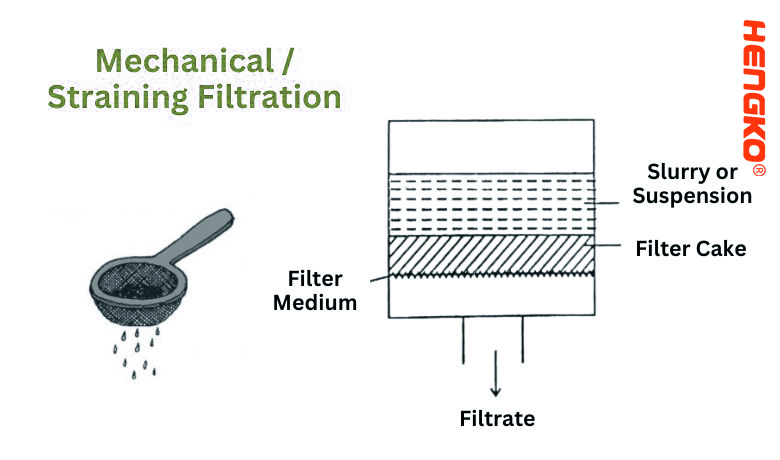

1. فیلتراسیون مکانیکی / صافی:

فیلتراسیون مکانیکی/کرنشی یکی از ساده ترین و ساده ترین روش های فیلتراسیون است. در هسته خود، شامل عبور یک سیال (چه مایع یا گاز) از یک مانع یا محیطی است که ذرات بزرگتر از اندازه معین را متوقف یا جذب می کند، در حالی که به سیال اجازه عبور می دهد.

1.) ویژگی های کلیدی:

* محیط فیلتر: محیط فیلتر معمولاً دارای منافذ یا منافذ کوچکی است که اندازه آنها تعیین می کند که کدام ذرات به دام می افتند و کدام یک از آنها جریان می یابد. این محیط را می توان از مواد مختلفی از جمله پارچه، فلز یا پلاستیک تهیه کرد.

* اندازه ذرات: فیلتراسیون مکانیکی در درجه اول به اندازه ذرات مربوط می شود. اگر یک ذره بزرگتر از اندازه منافذ محیط فیلتر باشد، به دام می افتد یا به بیرون کشیده می شود.

* الگوی جریان: در اکثر تنظیمات فیلتراسیون مکانیکی، سیال به صورت عمود بر محیط فیلتر جریان می یابد.

2.) کاربردهای رایج:

*فیلترهای آب خانگی:فیلترهای اصلی آب که رسوبات و آلاینده های بزرگتر را حذف می کنند به فیلتراسیون مکانیکی متکی هستند.

*دم کردن قهوه:فیلتر قهوه به عنوان یک فیلتر مکانیکی عمل می کند و به قهوه مایع اجازه عبور می دهد و در عین حال تفاله جامد قهوه را حفظ می کند.

*استخرهای شنا:فیلترهای استخر اغلب از توری یا صفحه برای به دام انداختن زباله های بزرگتر مانند برگ و حشرات استفاده می کنند.

*فرآیندهای صنعتی:بسیاری از فرآیندهای تولید نیاز به حذف ذرات بزرگتر از مایعات دارند و فیلترهای مکانیکی اغلب مورد استفاده قرار می گیرند.

*فیلترهای هوا در سیستم های HVAC:این فیلترها ذرات بزرگتر معلق در هوا مانند گرد و غبار، گرده و برخی میکروب ها را به دام می اندازند.

3.) مزایا:

*سادگی:درک، اجرا و نگهداری فیلتراسیون مکانیکی آسان است.

*تطبیق پذیری:با تغییر مواد و اندازه منافذ محیط فیلتر، فیلتراسیون مکانیکی را می توان برای طیف وسیعی از کاربردها تطبیق داد.

*مقرون به صرفه:به دلیل سادگی، هزینه های اولیه و نگهداری اغلب کمتر از سیستم های فیلتراسیون پیچیده تر است.

4.) محدودیت ها:

*گرفتگی:با گذشت زمان، با گیر افتادن ذرات بیشتر، فیلتر ممکن است مسدود شود و کارایی آن کاهش یابد و نیاز به تمیز کردن یا تعویض داشته باشد.

*محدود به ذرات بزرگتر:فیلتراسیون مکانیکی برای از بین بردن ذرات بسیار کوچک، مواد محلول یا میکروارگانیسم های خاص موثر نیست.

*تعمیر و نگهداری:بررسی منظم و تعویض یا تمیز کردن محیط فیلتر برای حفظ کارایی ضروری است.

در نتیجه، فیلتراسیون مکانیکی یا کرنشی یک روش اساسی جداسازی بر اساس اندازه ذرات است. اگرچه ممکن است برای کاربردهایی که نیاز به حذف ذرات بسیار کوچک یا مواد محلول دارند مناسب نباشد، اما برای بسیاری از کاربردهای روزمره و صنعتی یک روش قابل اعتماد و کارآمد است.

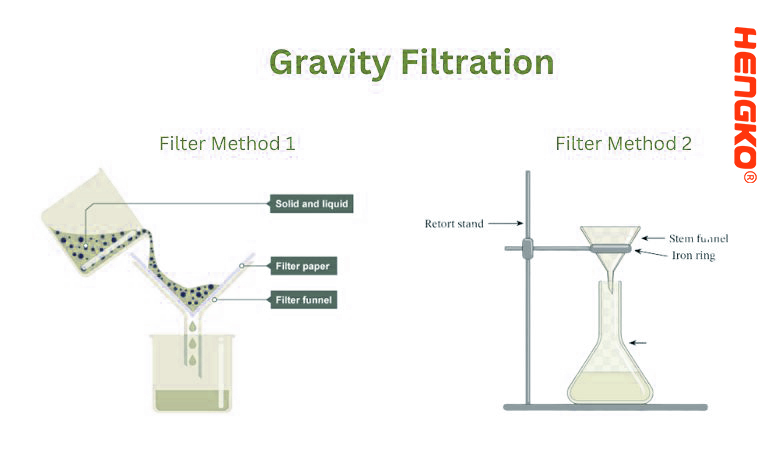

2. فیلتر گرانشی:

فیلتراسیون گرانشی تکنیکی است که عمدتاً در آزمایشگاه برای جداسازی جامد از مایع با استفاده از نیروی گرانش استفاده می شود. این روش زمانی مناسب است که جامد در مایع نامحلول باشد یا زمانی که می خواهید ناخالصی ها را از مایع جدا کنید.

1.) فرآیند:

* یک کاغذ صافی دایره ای که معمولاً از سلولز ساخته می شود، تا می شود و در قیف قرار می گیرد.

* مخلوط جامد و مایع را روی کاغذ صافی می ریزند.

* تحت تأثیر گرانش، مایع از منافذ کاغذ صافی عبور می کند و در زیر آن جمع می شود، در حالی که جامد روی کاغذ باقی می ماند.

2.) ویژگی های کلیدی:

* محیط فیلتر:معمولاً از کاغذ صافی با کیفیت استفاده می شود. انتخاب کاغذ صافی به اندازه ذراتی که قرار است جدا شوند و میزان فیلتراسیون مورد نیاز بستگی دارد.

* تجهیزات:اغلب از یک قیف شیشه ای یا پلاستیکی ساده استفاده می شود. قیف روی پایه حلقوی بالای فلاسک یا لیوان قرار داده می شود تا فیلتر تصفیه شود

(مايعي كه از صافي عبور كرده است).

* بدون فشار خارجی:بر خلاف فیلتراسیون خلاء، که در آن اختلاف فشار خارجی فرآیند را سرعت می بخشد، فیلتراسیون گرانشی تنها به نیروی گرانشی متکی است. این به این معنی است که به طور کلی کندتر از روش های دیگر مانند فیلتراسیون خلاء یا سانتریفیوژ است.

3) کاربردهای رایج:

* جداسازی آزمایشگاهی:

فیلتراسیون گرانشی یک تکنیک رایج در آزمایشگاه های شیمی برای جداسازی ساده یا حذف ناخالصی ها از محلول ها است.

* تهیه چای:فرآیند تهیه چای با استفاده از چای کیسه ای اساساً نوعی فیلتراسیون گرانشی است.

جایی که چای مایع از کیسه عبور می کند (به عنوان محیط فیلتر عمل می کند) و برگ های جامد چای را پشت سر می گذارد.

4.) مزایا:

* سادگی:این یک روش ساده است که به حداقل تجهیزات نیاز دارد و آن را در دسترس و آسان می کند.

* بدون نیاز به برق: از آنجایی که به فشار خارجی یا ماشین آلات متکی نیست، فیلتراسیون گرانشی را می توان بدون هیچ منبع انرژی انجام داد.

* ایمنی:بدون افزایش فشار، خطر تصادفات در مقایسه با سیستم های تحت فشار کاهش می یابد.

5.) محدودیت ها:

* سرعت:فیلتراسیون گرانشی می تواند کند باشد، به ویژه در هنگام فیلتر کردن مخلوط هایی با ذرات ریز یا محتوای جامد بالا.

* برای ذرات بسیار ریز ایده آل نیست:ذرات بسیار کوچک ممکن است از کاغذ صافی عبور کنند یا باعث مسدود شدن سریع آن شوند.

* ظرفیت محدود:به دلیل اتکا به قیف های ساده و کاغذهای صافی، برای فرآیندهای صنعتی در مقیاس بزرگ مناسب نیست.

به طور خلاصه، فیلتراسیون گرانشی یک روش ساده و ساده برای جداسازی جامدات از مایعات است. اگرچه ممکن است سریعترین یا کارآمدترین روش برای همه سناریوها نباشد، سهولت استفاده و حداقل تجهیزات مورد نیاز آن را به یک عنصر اصلی در بسیاری از تنظیمات آزمایشگاهی تبدیل کرده است.

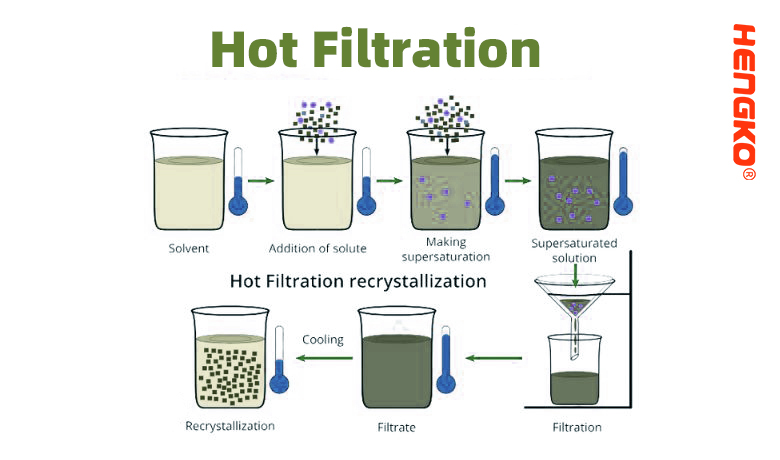

3. فیلتراسیون داغ

فیلتراسیون داغ یک روش آزمایشگاهی است که برای جدا کردن ناخالصی های نامحلول از محلول اشباع داغ قبل از سرد شدن و کریستال شدن آن استفاده می شود. هدف اصلی حذف ناخالصی هایی است که ممکن است وجود داشته باشد و اطمینان حاصل شود که پس از سرد شدن به کریستال های مورد نظر ادغام نمی شوند.

1.) روش:

* گرمایش:محلول حاوی املاح مورد نظر و ناخالصی ها ابتدا حرارت داده می شود تا محلول کاملا حل شود.

* راه اندازی دستگاه:یک قیف فیلتر، ترجیحاً شیشه ای، روی یک فلاسک یا بشر قرار می گیرد. یک تکه کاغذ صافی داخل قیف قرار می گیرد. برای جلوگیری از تبلور زودرس املاح در طی فیلتراسیون، قیف را اغلب با استفاده از حمام بخار یا گوشته گرم می کنند.

* انتقال:محلول داغ داخل قیف ریخته می شود و اجازه می دهد قسمت مایع (فیلتر) از کاغذ صافی عبور کند و در فلاسک یا بشر زیر جمع شود.

* به دام انداختن ناخالصی ها:ناخالصی های نامحلول روی کاغذ صافی باقی می مانند.

2.) نکات کلیدی:

* حفظ دما:بسیار مهم است که همه چیز را در طول فرآیند گرم نگه دارید.

هر افت دما می تواند منجر به متبلور شدن املاح مورد نظر بر روی کاغذ صافی همراه با ناخالصی ها شود.

* کاغذ صافی فلوت شده:اغلب، کاغذ صافی به روش خاصی فلوت یا تا می شود تا سطح آن افزایش یابد و فیلتراسیون سریعتر انجام شود.

* حمام بخار یا حمام آب گرم:این معمولاً برای گرم نگه داشتن قیف و محلول استفاده می شود و خطر کریستالیزه شدن را کاهش می دهد.

3.) مزایا:

* کارایی:اجازه می دهد تا ناخالصی ها را از محلول قبل از تبلور حذف کنید و از کریستال های خالص اطمینان حاصل کنید.

* وضوح:به دستیابی به یک فیلتر شفاف عاری از آلاینده های نامحلول کمک می کند.

4.) محدودیت ها:

* پایداری حرارتی:همه ترکیبات در دماهای بالا پایدار نیستند، که ممکن است استفاده از فیلتراسیون داغ را برای برخی از ترکیبات حساس محدود کند.

* نگرانی های ایمنی:استفاده از محلول های داغ خطر سوختگی را افزایش می دهد و نیاز به اقدامات احتیاطی بیشتری دارد.

* حساسیت تجهیزات:توجه ویژه ای باید به ظروف شیشه ای داده شود زیرا تغییرات سریع دما می تواند باعث ترک خوردن آن شود.

به طور خلاصه، فیلتراسیون داغ تکنیکی است که به طور خاص برای جداسازی ناخالصی ها از محلول داغ طراحی شده است و اطمینان حاصل می کند که کریستال های حاصل از خنک شدن تا حد امکان خالص هستند. تکنیک های مناسب و اقدامات احتیاطی ایمنی برای نتایج موثر و ایمن ضروری است.

4. فیلتراسیون سرد

فیلتراسیون سرد روشی است که عمدتاً در آزمایشگاه برای جداسازی یا خالصسازی مواد به کار میرود. همانطور که از نام آن پیداست، فیلتراسیون سرد شامل خنک کردن محلول است که معمولاً برای افزایش جداسازی مواد ناخواسته انجام می شود.

1. روش کار:

* خنک کردن راه حل:محلول اغلب در حمام یخ یا یخچال خنک می شود. این فرآیند خنکسازی باعث میشود که مواد ناخواسته (اغلب ناخالصیها) که در دماهای پایین کمتر محلول هستند، از محلول متبلور شوند.

* راه اندازی دستگاه:درست مانند سایر تکنیکهای فیلتراسیون، یک قیف فیلتر در بالای یک ظرف گیرنده (مانند یک فلاسک یا لیوان) قرار میگیرد. یک کاغذ صافی در داخل قیف قرار می گیرد.

* فیلتراسیون:محلول سرد داخل قیف ریخته می شود. ناخالصی های جامد که به دلیل کاهش دما متبلور شده اند، روی کاغذ صافی به دام می افتند. محلول خالص شده که به عنوان فیلتر شناخته می شود، در ظرف زیر جمع می شود.

نکات کلیدی:

*هدف:فیلتراسیون سرد عمدتاً برای حذف ناخالصی ها یا مواد ناخواسته ای که در دماهای کاهش یافته نامحلول یا کمتر محلول می شوند استفاده می شود.

* بارندگی:این تکنیک را می توان همزمان با واکنش های بارش استفاده کرد، جایی که پس از سرد شدن، رسوب تشکیل می شود.

* حلالیت:فیلتراسیون سرد از کاهش حلالیت برخی از ترکیبات در دماهای پایین تر بهره می برد.

مزایا:

* خلوص:این روشی را برای افزایش خلوص یک محلول با حذف اجزای ناخواسته ای که پس از خنک شدن متبلور می شوند، فراهم می کند.

* جداسازی انتخابی:از آنجایی که تنها ترکیبات خاصی در دماهای خاص رسوب می کنند یا متبلور می شوند، می توان از فیلتراسیون سرد برای جداسازی انتخابی استفاده کرد.

محدودیت ها:

* جداسازی ناقص:همه ناخالصی ها ممکن است پس از سرد شدن متبلور یا رسوب نکنند، بنابراین برخی از آلاینده ها می توانند همچنان در فیلتر باقی بمانند.

* خطر از دست دادن ترکیب مورد نظر:اگر ترکیب مورد نظر در دماهای پایینتر نیز حلالیت کمتری داشته باشد، ممکن است همراه با ناخالصیها متبلور شود.

* وقت گیر:بسته به ماده، رسیدن به دمای پایین مطلوب و اجازه دادن به کریستال شدن ناخالصی ها می تواند زمان بر باشد.

به طور خلاصه، فیلتراسیون سرد یک تکنیک تخصصی است که از تغییرات دما برای دستیابی به جداسازی استفاده می کند. این روش به ویژه زمانی مفید است که ناخالصیها یا اجزای خاصی در دماهای پایینتر متبلور یا رسوب میکنند و امکان جدا شدن آنها از محلول اصلی را فراهم میکند. مانند تمام تکنیک ها، درک خواص مواد درگیر برای نتایج موثر بسیار مهم است.

5. فیلتر خلاء:

فیلتراسیون خلاء یک روش فیلتراسیون سریع است که برای جداسازی جامدات از مایعات استفاده می شود. با اعمال خلاء بر روی سیستم، مایع از طریق فیلتر کشیده می شود و بقایای جامد را پشت سر می گذارد. به ویژه برای جداسازی مقادیر زیادی از باقیمانده یا زمانی که فیلتر مایع چسبناک یا با حرکت آهسته است مفید است.

1.) روش:

* راه اندازی دستگاه:یک قیف بوشنر (یا یک قیف مشابه که برای فیلتراسیون خلاء طراحی شده است) در بالای فلاسک قرار می گیرد که اغلب فلاسک فیلتر یا فلاسک بوشنر نامیده می شود. فلاسک به منبع خلاء متصل است. یک تکه کاغذ صافی یا یکمتخلخلدیسک شیشه ای در داخل قیف قرار می گیرد تا به عنوان محیط فیلتر عمل کند.

* اعمال خلاء:منبع خلاء روشن می شود و فشار داخل فلاسک را کاهش می دهد.

* فیلتراسیون:مخلوط مایع روی فیلتر ریخته می شود. فشار کاهش یافته در فلاسک، مایع (فیلتر) را از طریق محیط فیلتر می کشد و ذرات جامد (باقی مانده) را در بالا باقی می گذارد.

2.) نکات کلیدی:

* سرعت:استفاده از خلاء به طور قابل توجهی روند فیلتراسیون را در مقایسه با فیلتراسیون مبتنی بر گرانش سرعت می بخشد.

* مهر:مهر و موم خوب بین قیف و فلاسک برای حفظ خلاء بسیار مهم است. اغلب، این مهر و موم با استفاده از لاستیک یا سیلیکون بانگ به دست می آید.

* ایمنی:هنگام استفاده از دستگاه شیشه ای تحت خلاء، خطر انفجار وجود دارد. ضروری است اطمینان حاصل شود که تمام ظروف شیشه ای بدون ترک یا

عیوب و در صورت امکان از راه اندازی محافظت شود.

3.) مزایا:

* کارایی:فیلتراسیون خلاء بسیار سریعتر از فیلتراسیون گرانشی ساده است.

* تطبیق پذیری:می توان آن را با طیف گسترده ای از محلول ها و سوسپانسیون ها، از جمله آنهایی که بسیار چسبناک هستند یا مقدار زیادی باقیمانده جامد دارند، استفاده کرد.

* مقیاس پذیری:مناسب برای روش های آزمایشگاهی در مقیاس کوچک و فرآیندهای صنعتی بزرگتر.

4.) محدودیت ها:

* تجهیزات مورد نیاز:به تجهیزات اضافی از جمله منبع خلاء و قیف های تخصصی نیاز دارد.

* خطر گرفتگی:اگر ذرات جامد بسیار ریز باشند، ممکن است محیط فیلتر را مسدود کنند و فرآیند فیلتراسیون را کند یا متوقف کنند.

* نگرانی های ایمنی:استفاده از جاروبرقی با ظروف شیشه ای خطر انفجار را به همراه دارد که نیازمند اقدامات احتیاطی مناسب است.

به طور خلاصه، فیلتراسیون خلاء یک روش قدرتمند و کارآمد برای جداسازی جامدات از مایعات است، به ویژه در شرایطی که فیلتراسیون سریع مطلوب است یا زمانی که با محلولهایی برخورد میکنیم که تنها تحت نیروی گرانش فیلتر میشوند. راه اندازی مناسب، بررسی تجهیزات و اقدامات احتیاطی ایمنی برای اطمینان از نتایج موفق و ایمن ضروری است.

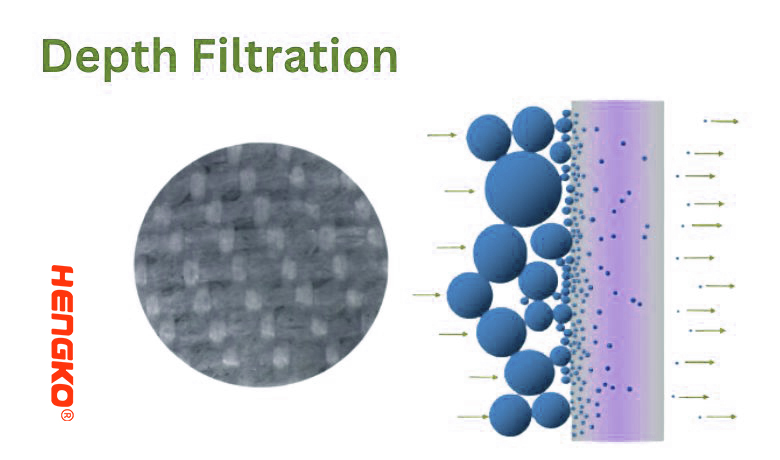

6. فیلتر عمقی:

فیلتراسیون عمقی یک روش فیلتراسیون است که در آن ذرات در ضخامت (یا "عمق") محیط فیلتر جذب می شوند و نه فقط روی سطح. محیط فیلتر در عمق فیلتر معمولاً یک ماده ضخیم و متخلخل است که ذرات را در سراسر ساختار خود به دام می اندازد.

1.) مکانیسم:

* رهگیری مستقیم: ذرات به طور مستقیم توسط محیط فیلتر در تماس با آن جذب می شوند.

* جذب: ذرات به دلیل نیروهای واندروالس و سایر فعل و انفعالات جذاب به محیط فیلتر می چسبند.

* انتشار: ذرات کوچک به دلیل حرکت براونی به طور نامنظم حرکت می کنند و در نهایت در محیط فیلتر به دام می افتند.

2.) مواد:

مواد رایج مورد استفاده در فیلتراسیون عمقی عبارتند از:

* سلولز

* زمین دیاتومه

* پرلیت

* رزین های پلیمری

3.) روش:

* آماده سازی:فیلتر عمق به گونه ای تنظیم می شود که مایع یا گاز را مجبور می کند از تمام ضخامت خود عبور کند.

* فیلتراسیون:همانطور که سیال از طریق محیط فیلتر جریان می یابد، ذرات در سراسر عمق فیلتر به دام می افتند، نه فقط در سطح.

* تعویض / تمیز کردن:هنگامی که محیط فیلتر اشباع شد یا سرعت جریان به میزان قابل توجهی کاهش یافت، باید تعویض یا تمیز شود.

4.) نکات کلیدی:

* تطبیق پذیری:فیلترهای عمقی را می توان برای فیلتر کردن طیف وسیعی از اندازه ذرات، از ذرات نسبتا بزرگ تا ذرات بسیار ریز استفاده کرد.

* ساختار گرادیان:برخی از فیلترهای عمق ساختار گرادیان دارند، به این معنی که اندازه منافذ از ورودی به سمت خروجی متفاوت است. این طراحی باعث می شود تا جذب ذرات کارآمدتر شود زیرا ذرات بزرگتر در نزدیکی ورودی به دام می افتند در حالی که ذرات ریزتر در عمق بیشتری از فیلتر جذب می شوند.

5.) مزایا:

* ظرفیت نگهداری خاک بالا:فیلترهای عمقی به دلیل حجم مواد فیلتر می توانند مقدار قابل توجهی از ذرات را در خود نگه دارند.

* تحمل به اندازه ذرات مختلف:آنها می توانند مایعات با طیف وسیعی از اندازه ذرات را مدیریت کنند.

* کاهش گرفتگی سطح:از آنجایی که ذرات در سراسر محیط فیلتر به دام میافتند، فیلترهای عمقی در مقایسه با فیلترهای سطحی گرفتگی سطح کمتری را تجربه میکنند.

6.) محدودیت ها:

* فرکانس تعویض:بسته به ماهیت سیال و مقدار ذرات، فیلترهای عمقی ممکن است اشباع شده و نیاز به تعویض داشته باشند.

* همیشه قابل بازسازی نیست:برخی از فیلترهای عمقی، به ویژه آنهایی که از مواد فیبری ساخته شده اند، ممکن است به راحتی تمیز و بازسازی نشوند.

*افت فشار:ماهیت ضخیم فیلترهای عمق می تواند منجر به افت فشار بالاتر در سراسر فیلتر شود، به خصوص هنگامی که شروع به پر شدن از ذرات می کند.

به طور خلاصه، فیلتراسیون عمقی روشی است که برای جذب ذرات در ساختار یک محیط فیلتر استفاده می شود، نه فقط روی سطح. این روش به ویژه برای سیالات با طیف وسیعی از اندازه ذرات یا زمانی که ظرفیت نگهداری خاک بالا مورد نیاز است مفید است. انتخاب مناسب مواد فیلتر و نگهداری آن برای عملکرد بهینه بسیار مهم است.

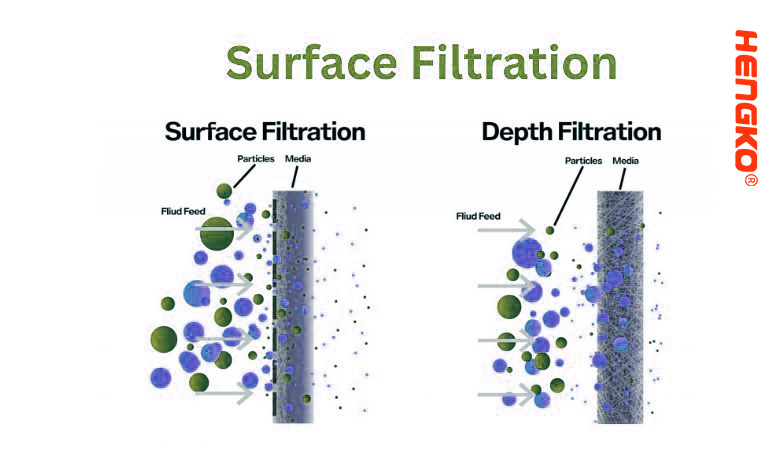

7. فیلتر سطح:

فیلتراسیون سطحی روشی است که در آن ذرات به جای اینکه در عمق آن قرار گیرند، روی سطح محیط فیلتر جذب می شوند. در این نوع فیلتراسیون، محیط فیلتر به عنوان یک غربال عمل می کند و به ذرات کوچکتر اجازه عبور می دهد و در عین حال ذرات بزرگتر را روی سطح خود نگه می دارد.

1.) مکانیسم:

* حفظ الک:ذرات بزرگتر از اندازه منافذ محیط فیلتر روی سطح باقی میمانند، دقیقاً مانند نحوه کار یک غربال.

* جذب:برخی از ذرات ممکن است در اثر نیروهای مختلف به سطح فیلتر بچسبند، حتی اگر کوچکتر از اندازه منافذ باشند.

2.) مواد:

مواد متداول مورد استفاده در فیلتراسیون سطحی عبارتند از:

* پارچه های بافته یا نبافته

* غشاهایی با اندازه منافذ مشخص

* صفحه نمایش فلزی

3.) روش:

* آماده سازی:فیلتر سطحی به گونه ای قرار می گیرد که سیالی که باید فیلتر شود از روی آن یا از آن عبور کند.

* فیلتراسیون:با عبور سیال از روی محیط فیلتر، ذرات روی سطح آن به دام میافتند.

* تمیز کردن / تعویض:با گذشت زمان، با تجمع ذرات بیشتر، فیلتر ممکن است مسدود شود و نیاز به تمیز کردن یا تعویض داشته باشد.

4.) نکات کلیدی:

* اندازه منافذ تعریف شده:فیلترهای سطحی اغلب دارای اندازه منافذ دقیق تری در مقایسه با فیلترهای عمقی هستند که امکان جداسازی بر اساس اندازه خاص را فراهم می کند.

* کور کردن / گرفتگی:فیلترهای سطحی بیشتر مستعد کور شدن یا گرفتگی هستند زیرا ذرات در سراسر فیلتر پخش نمی شوند بلکه روی سطح آن جمع می شوند.

5.) مزایا:

* Clear Cutoff:با توجه به اندازههای منافذ تعریفشده، فیلترهای سطحی میتوانند یک بریدگی واضح ایجاد کنند، و آنها را برای برنامههایی که حذف اندازه در آنها بسیار مهم است، موثر میسازد.

*قابلیت استفاده مجدد:بسیاری از فیلترهای سطحی، به ویژه آنهایی که از مواد بادوام مانند فلز ساخته شده اند، می توانند چندین بار تمیز شوند و دوباره استفاده شوند.

*قابلیت پیش بینیفیلترهای سطحی به دلیل اندازه منافذ تعریف شده خود، عملکرد قابل پیش بینی بیشتری را در جداسازی های مبتنی بر اندازه ارائه می دهند.

6.) محدودیت ها:

* گرفتگی:فیلترهای سطحی می توانند سریعتر از فیلترهای عمقی مسدود شوند، به خصوص در سناریوهای بار ذرات بالا.

*افت فشار:همانطور که سطح فیلتر با ذرات بارگیری می شود، افت فشار در سراسر فیلتر می تواند به طور قابل توجهی افزایش یابد.

* تحمل کمتر در برابر اندازه های مختلف ذرات:بر خلاف فیلترهای عمقی که می توانند طیف وسیعی از اندازه ذرات را در خود جای دهند، فیلترهای سطحی انتخابی تر هستند و ممکن است برای سیالاتی با توزیع اندازه ذرات گسترده مناسب نباشند.

به طور خلاصه، فیلتراسیون سطحی شامل حفظ ذرات در سطح یک محیط فیلتر است. این جداسازی دقیق بر اساس اندازه را ارائه می دهد، اما نسبت به فیلتراسیون عمقی بیشتر مستعد گرفتگی است. انتخاب بین فیلتر سطحی و عمقی تا حد زیادی به نیازهای خاص کاربرد، ماهیت سیال فیلتر شده و ویژگی های بار ذرات بستگی دارد.

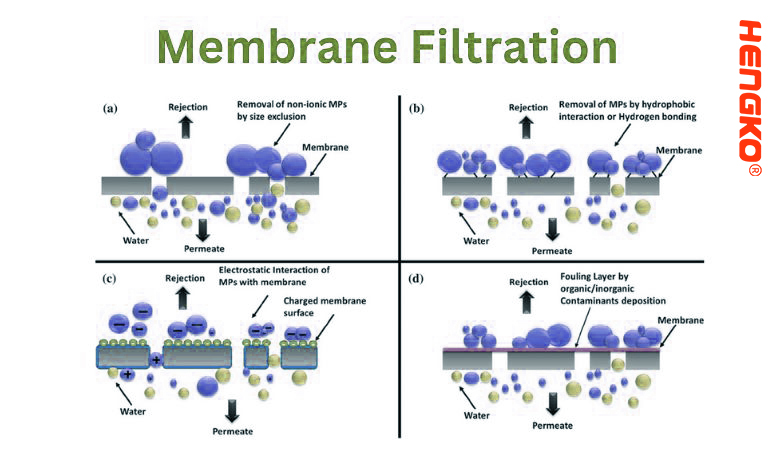

8. فیلتراسیون غشایی:

فیلتراسیون غشایی تکنیکی است که ذرات شامل میکروارگانیسم ها و املاح را از یک مایع با عبور دادن آن از یک غشای نیمه تراوا جدا می کند. غشاها دارای اندازههای منافذ مشخصی هستند که تنها به ذرات کوچکتر از این منافذ اجازه عبور میدهند و به طور موثر به عنوان غربال عمل میکنند.

1.) مکانیسم:

* استثناء اندازه:ذرات بزرگتر از اندازه منافذ غشاء روی سطح باقی می مانند، در حالی که ذرات کوچکتر و مولکول های حلال از آن عبور می کنند.

* جذب:برخی از ذرات ممکن است به دلیل نیروهای مختلف به سطح غشاء بچسبند، حتی اگر کوچکتر از اندازه منافذ باشند.

2.) مواد:

مواد متداول مورد استفاده در فیلتراسیون غشایی عبارتند از:

* پلی سولفون

* پلی اتر سولفون

* پلی آمید

* پلی پروپیلن

* PTFE (پلی تترا فلوئورواتیلن)

* استات سلولز

3.) انواع:

فیلتراسیون غشایی را می توان بر اساس اندازه منافذ طبقه بندی کرد:

میکروفیلتراسیون (MF):به طور معمول ذرات را از حدود 0.1 تا 10 میکرومتر در اندازه حفظ می کند. اغلب برای حذف ذرات و کاهش میکروبی استفاده می شود.

* اولترافیلتراسیون (UF):ذرات را از حدود 0.001 تا 0.1 میکرومتر حفظ می کند. معمولاً برای غلظت پروتئین و حذف ویروس استفاده می شود.

* نانوفیلتراسیون (NF):دارای محدوده اندازه منافذ است که امکان حذف مولکول های آلی کوچک و یون های چند ظرفیتی را فراهم می کند، در حالی که یون های تک ظرفیتی اغلب از آن عبور می کنند.

* اسمز معکوس (RO):این به طور دقیق بر اساس اندازه منافذ الک نمی شود، اما بر اساس اختلاف فشار اسمزی کار می کند. این به طور موثر عبور اکثر املاح را مسدود می کند و فقط به آب و برخی املاح کوچک اجازه عبور می دهد.

4.) روش:

* آماده سازی:فیلتر ممبران در یک نگهدارنده یا ماژول مناسب نصب می شود و سیستم پرایم می شود.

* فیلتراسیون:مایع (اغلب توسط فشار) از طریق غشاء وارد می شود. ذرات بزرگتر از اندازه منافذ باقی می مانند و در نتیجه مایع فیلتر شده ای به نام تراوش یا فیلتر می شود.

* تمیز کردن / تعویض:با گذشت زمان، غشا می تواند با ذرات باقیمانده آلوده شود. تمیز کردن یا تعویض منظم ممکن است لازم باشد، به خصوص در کاربردهای صنعتی.

5.) نکات کلیدی:

* فیلتراسیون جریان متقاطع:برای جلوگیری از رسوب گیری سریع، بسیاری از کاربردهای صنعتی از فیلتراسیون جریان متقاطع یا مماسی استفاده می کنند. در اینجا، مایع به موازات سطح غشاء جریان می یابد و ذرات باقی مانده را از بین می برد.

* غشاهای درجه استریل کننده:اینها غشاهایی هستند که به طور خاص طراحی شده اند تا همه میکروارگانیسم های زنده را از یک مایع حذف کنند و از عقیمی آن اطمینان حاصل کنند.

6.) مزایا:

* دقت:غشاهایی با اندازه منافذ مشخص، دقت در جداسازی بر اساس اندازه را ارائه می دهند.

*انعطاف پذیری:با انواع مختلف فیلتراسیون غشایی موجود، می توان طیف وسیعی از اندازه ذرات را هدف قرار داد.

* عقیمی:غشاهای خاصی می توانند به شرایط استریل کردن دست یابند و در کاربردهای دارویی و بیوتکنولوژیکی ارزشمند می شوند.

7.) محدودیت ها:

* رسوب گیری:غشاء و فرآیندهای غشایی ممکن است در طول زمان دچار آلودگی شوند که منجر به کاهش نرخ جریان و راندمان فیلتراسیون می شود.

* هزینه:غشاهای با کیفیت بالا و تجهیزات مرتبط با آنها ممکن است گران باشد.

* فشار:فیلتراسیون غشایی اغلب به فشار خارجی برای هدایت فرآیند نیاز دارد، به ویژه برای غشاهای محکم تر مانند آنهایی که در RO استفاده می شود.

به طور خلاصه، فیلتراسیون غشایی یک تکنیک همه کاره است که برای جداسازی بر اساس اندازه ذرات از مایعات استفاده می شود. دقت این روش، همراه با انواع غشاهای موجود، آن را برای کاربردهای متعدد در تصفیه آب، بیوتکنولوژی و صنایع غذایی و آشامیدنی و غیره ارزشمند می کند. نگهداری صحیح و درک اصول اساسی برای نتایج مطلوب ضروری است.

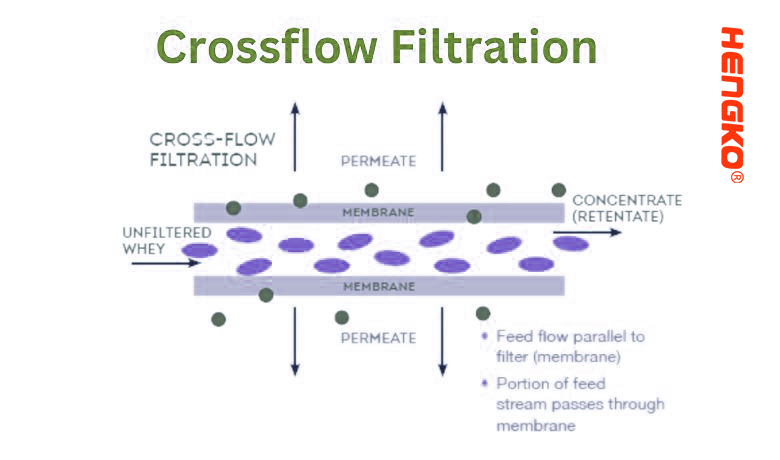

9. فیلتراسیون جریان متقاطع (فیلتراسیون جریان مماسی):

در فیلتراسیون جریان متقاطع، محلول خوراک به جای عمود بر آن، به صورت موازی یا "مماسی" با غشای فیلتر جریان می یابد. این جریان مماسی تجمع ذرات روی سطح غشا را کاهش می دهد، که یک مشکل رایج در فیلتراسیون معمولی (بن بست) است که در آن محلول خوراک مستقیماً از طریق غشا رانده می شود.

1.) مکانیسم:

* حفظ ذرات:همانطور که محلول خوراک به صورت مماسی در سراسر غشاء جریان می یابد، از عبور ذرات بزرگتر از اندازه منافذ جلوگیری می شود.

* اقدام فراگیر:جریان مماسی ذرات باقیمانده را از سطح غشاء دور می کند و رسوب و قطبش غلظت را به حداقل می رساند.

2.) روش:

*راه اندازی:این سیستم مجهز به پمپی است که محلول خوراک را در سراسر سطح غشا در یک حلقه پیوسته به گردش در می آورد.

* فیلتراسیون:محلول خوراک در سراسر سطح غشا پمپ می شود. بخشی از مایع از طریق غشاء نفوذ می کند و یک ماده احتباس شده غلیظ باقی می گذارد که به گردش خود ادامه می دهد.

* غلظت و دیافیلتراسیون:از TFF می توان برای تغلیظ محلول با چرخش مجدد ماده احتباس شده استفاده کرد. روش دیگر، یک بافر تازه (مایع دیافیلتراسیون) را می توان به جریان احتباس شده اضافه کرد تا املاح کوچک نامطلوب را رقیق کرده و شستشو دهد و اجزای باقی مانده را بیشتر خالص کند.

3.) نکات کلیدی:

* کاهش رسوب:عمل فراگیر جریان مماسی رسوب غشایی را به حداقل می رساند.

که می تواند یک مسئله مهم در فیلتراسیون بن بست باشد.

* قطبش تمرکز:

حتی اگر TFF رسوب را کاهش می دهد، قطبش غلظت (جایی که املاح در سطح غشاء جمع می شوند،

تشکیل یک گرادیان غلظت) هنوز هم می تواند رخ دهد. با این حال، جریان مماسی تا حدودی به کاهش این اثر کمک می کند.

4.) مزایا:

* عمر طولانی غشاء:به دلیل کاهش رسوب، غشاهای مورد استفاده در TFF اغلب عمر عملیاتی بیشتری در مقایسه با غشاهای مورد استفاده در فیلتراسیون بن بست دارند.

* نرخ بازیابی بالا:TFF امکان بازیابی بالای املاح یا ذرات هدف از جریان های خوراک رقیق را فراهم می کند.

* تطبیق پذیری:این فرآیند برای طیف گسترده ای از کاربردها، از تغلیظ محلول های پروتئین در بیوفارم تا تصفیه آب، مناسب است.

* عملیات مستمر:سیستمهای TFF را میتوان به طور مداوم کار کرد، و آنها را برای عملیات در مقیاس صنعتی ایدهآل میکند.

5.) محدودیت ها:

*پیچیدگی:سیستم های TFF به دلیل نیاز به پمپ و گردش مجدد می توانند پیچیده تر از سیستم های فیلتراسیون بن بست باشند.

* هزینه:تجهیزات و غشاهای TFF نسبت به روشهای سادهتر فیلتراسیون گرانتر هستند.

* مصرف انرژی:پمپ های چرخشی می توانند مقدار قابل توجهی انرژی را به خصوص در عملیات های بزرگ مصرف کنند.

به طور خلاصه، جریان متقاطع یا فیلتراسیون جریان مماسی (TFF) یک تکنیک فیلتراسیون تخصصی است که از یک جریان مماسی برای کاهش رسوب غشاها استفاده می کند. در حالی که مزایای بسیاری را از نظر کارایی و کاهش رسوب ارائه می دهد، همچنین به تنظیم پیچیده تری نیاز دارد و می تواند هزینه های عملیاتی بالاتری داشته باشد. این به ویژه در سناریوهایی که روش های فیلتراسیون استاندارد ممکن است به سرعت منجر به رسوب غشاء شوند یا در مواردی که نرخ بازیابی بالا مورد نیاز است، ارزشمند است.

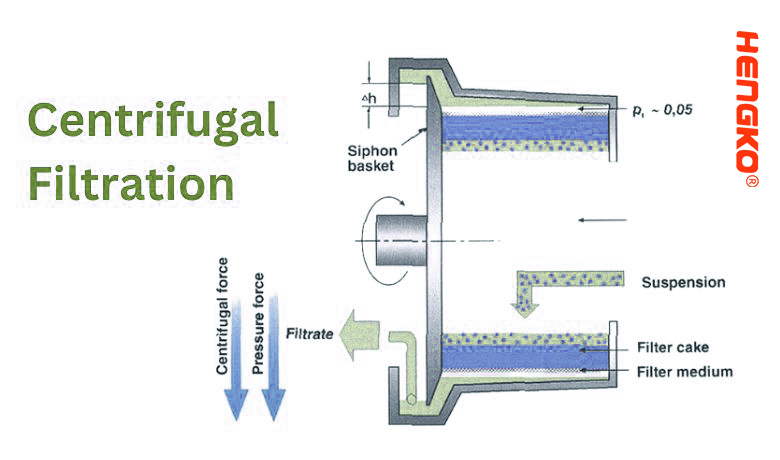

10. فیلتراسیون گریز از مرکز:

فیلتراسیون گریز از مرکز از اصول نیروی گریز از مرکز برای جداسازی ذرات از مایع استفاده می کند. در این فرآیند، مخلوطی با سرعت بالا می چرخد و باعث می شود ذرات متراکم تر به سمت بیرون مهاجرت کنند، در حالی که مایع سبک تر (یا ذرات متراکم کمتر) به سمت مرکز باقی می ماند. فرآیند فیلتراسیون معمولاً در داخل یک سانتریفیوژ اتفاق میافتد، دستگاهی که برای چرخاندن مخلوطها و جداسازی آنها بر اساس تفاوت در چگالی طراحی شده است.

1.) مکانیسم:

* جداسازی چگالی:هنگامی که سانتریفیوژ کار می کند، ذرات یا مواد متراکم تر به سمت بیرون به سمت بیرون هدایت می شوند

محیط محفظه سانتریفیوژ یا روتور به دلیل نیروی گریز از مرکز.

* محیط فیلتر:برخی از دستگاه های فیلتراسیون گریز از مرکز دارای یک محیط فیلتر یا مش هستند. نیروی گریز از مرکز

سیال را از فیلتر عبور می دهد، در حالی که ذرات در پشت باقی می مانند.

2.) روش:

* بارگذاری:نمونه یا مخلوط در لوله ها یا محفظه های سانتریفیوژ بارگذاری می شود.

* سانتریفیوژ:سانتریفیوژ فعال می شود و نمونه با سرعت و مدت زمان از پیش تعیین شده می چرخد.

* بازیابی:پس از سانتریفیوژ، اجزای جدا شده معمولاً در لایه ها یا مناطق مختلف درون لوله سانتریفیوژ یافت می شوند. رسوب یا گلوله متراکم تر در پایین قرار دارد، در حالی که مایع رویی (مایع شفاف بالای رسوب) را می توان به راحتی تخلیه یا لوله کرد.

3.) نکات کلیدی:

* انواع روتور:انواع مختلفی از روتورها مانند روتورهای با زاویه ثابت و سطل چرخشی وجود دارند که نیازهای جداسازی متفاوتی را برآورده می کنند.

* نیروی گریز از مرکز نسبی (RCF):این معیار نیرویی است که در طول سانتریفیوژ به نمونه وارد میشود و اغلب مربوط به بیان صرف دور در دقیقه (RPM) است. RCF به شعاع روتور و سرعت سانتریفیوژ بستگی دارد.

4.) مزایا:

* جداسازی سریع:فیلتراسیون گریز از مرکز می تواند بسیار سریعتر از روش های جداسازی مبتنی بر گرانش باشد.

* تطبیق پذیری:این روش برای طیف وسیعی از اندازه و چگالی ذرات مناسب است. با تنظیم سرعت و زمان سانتریفیوژ می توان به انواع مختلف جداسازی دست یافت.

* مقیاس پذیری:سانتریفیوژها در اندازه های مختلفی وجود دارند، از میکروسانتریفیوژهایی که در آزمایشگاه ها برای نمونه های کوچک استفاده می شوند تا سانتریفیوژهای بزرگ صنعتی برای پردازش فله.

5.) محدودیت ها:

* هزینه تجهیزات:سانتریفیوژهای پرسرعت یا فوق سانتریفیوژ، به ویژه آنهایی که برای کارهای تخصصی استفاده می شوند، ممکن است گران باشند.

* مراقبت های عملیاتی:سانتریفیوژها برای کارکرد ایمن و کارآمد به تعادل دقیق و نگهداری منظم نیاز دارند.

* صداقت نمونه:نیروهای گریز از مرکز بسیار زیاد ممکن است نمونه های حساس بیولوژیکی را تغییر داده یا به آنها آسیب برساند.

به طور خلاصه، فیلتراسیون گریز از مرکز یک تکنیک قدرتمند است که مواد را بر اساس تفاوت چگالی آنها تحت تأثیر نیروی گریز از مرکز جدا می کند. این به طور گسترده در صنایع مختلف و تنظیمات تحقیقاتی، از تصفیه پروتئین ها در آزمایشگاه بیوتکنولوژی گرفته تا جداسازی اجزای شیر در صنایع لبنی استفاده می شود. عملکرد مناسب و درک تجهیزات برای دستیابی به جداسازی مطلوب و حفظ یکپارچگی نمونه بسیار مهم است.

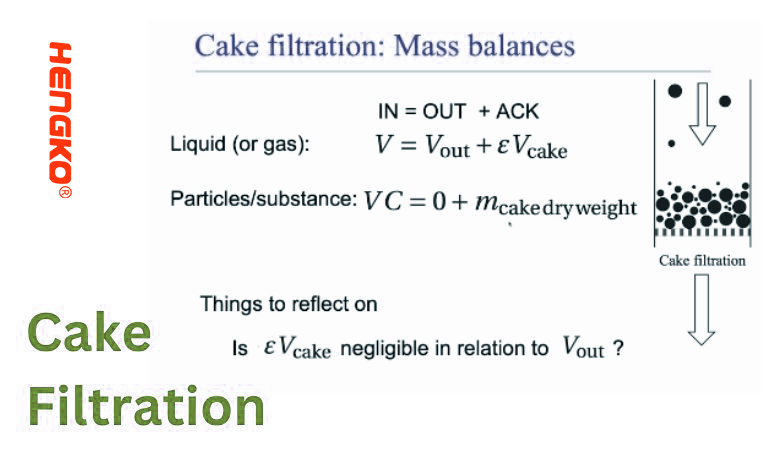

11. فیلتر کیک:

فیلتراسیون کیک یک فرآیند فیلتراسیون است که در آن یک "کیک" یا لایه جامد بر روی سطح محیط فیلتر تشکیل می شود. این کیک، که از ذرات انباشته شده از سوسپانسیون تشکیل شده است، به لایه فیلتر اولیه تبدیل می شود و اغلب با ادامه فرآیند، کارایی جداسازی را بهبود می بخشد.

1.) مکانیسم:

* تجمع ذرات:هنگامی که سیال (یا سوسپانسیون) از محیط فیلتر عبور می کند، ذرات جامد به دام افتاده و شروع به تجمع در سطح فیلتر می کنند.

* تشکیل کیک:با گذشت زمان، این ذرات به دام افتاده یک لایه یا "کیک" روی فیلتر تشکیل می دهند. این کیک به عنوان یک فیلتر ثانویه عمل می کند و تخلخل و ساختار آن بر میزان فیلتراسیون و کارایی آن تأثیر می گذارد.

* عمق بخشیدن به کیک:با ادامه فرآیند فیلتراسیون، کیک ضخیم می شود که می تواند به دلیل افزایش مقاومت، سرعت فیلتراسیون را کاهش دهد.

2.) روش:

* راه اندازی:محیط فیلتر (ممکن است یک پارچه، صفحه یا مواد متخلخل دیگر باشد) در یک نگهدارنده یا قاب مناسب نصب می شود.

* فیلتراسیون:سوسپانسیون از روی یا از طریق محیط فیلتر عبور داده می شود. ذرات شروع به جمع شدن روی سطح می کنند و کیک را تشکیل می دهند.

* پاک کردن کیک:هنگامی که فرآیند فیلتراسیون کامل شد یا زمانی که کیک بیش از حد ضخیم شد و جریان را مختل کرد، کیک را می توان برداشت یا خراش داد و فرآیند فیلتراسیون می تواند دوباره شروع شود.

3.) نکات کلیدی:

* فشار و نرخ:نرخ فیلتراسیون را می توان تحت تأثیر اختلاف فشار در سراسر فیلتر قرار داد. با ضخیم شدن کیک، ممکن است برای حفظ جریان به اختلاف فشار بیشتری نیاز باشد.

*تراکم پذیری:برخی از کیک ها می توانند تراکم شوند، به این معنی که ساختار و تخلخل آنها تحت فشار تغییر می کند. این می تواند بر میزان فیلتراسیون و راندمان تأثیر بگذارد.

4.) مزایا:

* بهبود کارایی:خود کیک اغلب فیلتر ریزتری نسبت به محیط فیلتر اولیه ارائه می دهد و ذرات کوچکتر را جذب می کند.

* مرزبندی واضح:کیک جامد اغلب می تواند به راحتی از محیط فیلتر جدا شود و بازیابی جامد فیلتر شده را ساده می کند.

تطبیق پذیری:فیلتراسیون کیک می تواند طیف وسیعی از اندازه و غلظت ذرات را کنترل کند.

5.) محدودیت ها:

* کاهش نرخ جریان:همانطور که کیک ضخیم تر می شود، سرعت جریان معمولا به دلیل افزایش مقاومت کاهش می یابد.

* گرفتگی و کور شدن:اگر کیک بیش از حد ضخیم شود یا اگر ذرات به عمق محیط فیلتر نفوذ کنند، می تواند منجر به گرفتگی یا کور شدن فیلتر شود.

* نظافت مکرر:در برخی موارد، به خصوص با تجمع سریع کیک، فیلتر ممکن است به تمیز کردن مکرر یا حذف کیک نیاز داشته باشد که می تواند فرآیندهای مداوم را مختل کند.

به طور خلاصه، فیلتراسیون کیک یک روش رایج فیلتراسیون است که در آن ذرات انباشته شده یک کیک را تشکیل می دهند که به فرآیند فیلتراسیون کمک می کند. ماهیت کیک - تخلخل، ضخامت و تراکم پذیری آن - نقش مهمی در کارایی و سرعت فیلتراسیون دارد. درک صحیح و مدیریت تشکیل کیک برای عملکرد بهینه در فرآیندهای فیلتراسیون کیک حیاتی است. این روش در صنایع مختلف از جمله صنایع شیمیایی، دارویی و صنایع غذایی کاربرد فراوانی دارد.

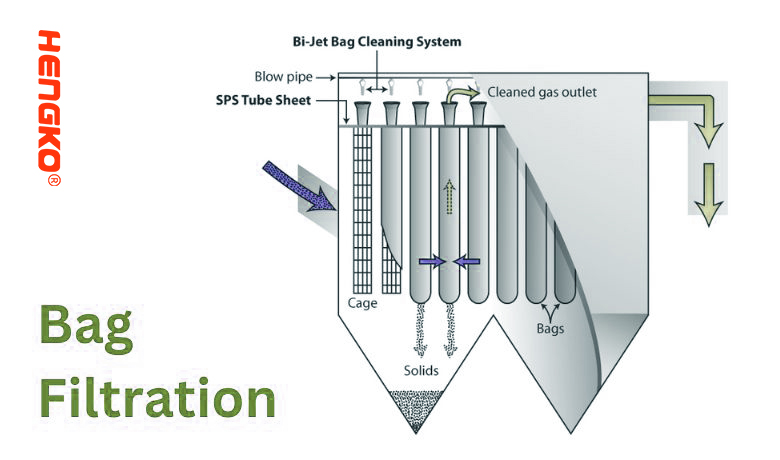

12. فیلتر کیسه ای:

فیلتر کیسه ای، همانطور که از نام آن پیداست، از کیسه پارچه ای یا نمدی به عنوان محیط فیلتر استفاده می کند. مایعی که باید فیلتر شود از طریق کیسه هدایت می شود که آلاینده ها را جذب می کند. فیلترهای کیسه ای می توانند از نظر اندازه و طراحی متفاوت باشند و آنها را برای کاربردهای مختلف، از عملیات در مقیاس کوچک گرفته تا فرآیندهای صنعتی، همه کاره می کند.

1.) مکانیسم:

* حفظ ذرات:مایع از داخل به بیرون کیسه جریان می یابد (یا در برخی طرح ها از بیرون به داخل). ذرات بزرگتر از اندازه منافذ کیسه در داخل کیسه محبوس می شوند، در حالی که مایع تمیز شده از آن عبور می کند.

* ساخت:با جذب بیشتر و بیشتر ذرات، لایه ای از این ذرات در سطح داخلی کیسه تشکیل می شود که به نوبه خود می تواند به عنوان یک لایه فیلتر اضافی عمل کند و ذرات ریزتر را نیز جذب کند.

2.) روش:

* نصب و راه اندازی:کیسه فیلتر داخل محفظه فیلتر کیسه ای قرار می گیرد که جریان سیال را از طریق کیسه هدایت می کند.

* فیلتراسیون:با عبور مایع از کیسه، آلاینده ها در داخل آن به دام می افتند.

* تعویض کیف:با گذشت زمان، با پر شدن کیسه با ذرات، افت فشار در فیلتر افزایش می یابد که نشان دهنده نیاز به تعویض کیسه است. هنگامی که کیسه اشباع شد یا افت فشار بسیار زیاد شد، کیسه را می توان برداشت، دور انداخت (یا تمیز کرد، در صورت استفاده مجدد) و با یک کیسه جدید جایگزین کرد.

3.) نکات کلیدی:

* مواد:کیسه ها را می توان از مواد مختلفی مانند پلی استر، پلی پروپیلن، نایلون و غیره، بسته به کاربرد و نوع سیال فیلتر شده، تهیه کرد.

* رتبه بندی میکرون:کیسه ها در اندازه های مختلف منافذ یا درجه بندی میکرون برای رفع نیازهای مختلف فیلتر وجود دارند.

* تنظیمات:فیلترهای کیسه ای بسته به حجم و سرعت فیلتراسیون مورد نیاز می توانند سیستم های تک یا چند کیسه ای باشند.

4.) مزایا:

* مقرون به صرفه:سیستم های فیلتراسیون کیسه ای معمولاً نسبت به سایر انواع فیلتر مانند فیلترهای کارتریج ارزان تر هستند.

* سهولت کار:تعویض کیسه فیلتر به طور کلی ساده است و تعمیر و نگهداری را نسبتاً آسان می کند.

* تطبیق پذیری:آنها را می توان برای طیف گسترده ای از کاربردها، از تصفیه آب گرفته تا فرآوری شیمیایی استفاده کرد.

* نرخ جریان بالا:فیلترهای کیسه ای به دلیل طراحی خود می توانند جریان نسبتاً بالایی را تحمل کنند.

5.) محدودیت ها:

* محدوده فیلتراسیون محدود:در حالی که فیلترهای کیسه ای می توانند طیف وسیعی از اندازه ذرات را به دام بیندازند، اما ممکن است به اندازه فیلترهای غشایی یا کارتریج برای ذرات بسیار ریز موثر نباشند.

* تولید زباله:اگر کیسه ها قابل استفاده مجدد نباشند، کیسه های مصرف شده می توانند زباله تولید کنند.

* ریسک دور زدن:اگر به درستی مهر و موم نشده باشد، این احتمال وجود دارد که مقداری مایع بتواند کیسه را دور بزند و منجر به فیلتراسیون کمتر موثر شود.

به طور خلاصه، فیلتر کیسه ای یک روش فیلتراسیون رایج و همه کاره است. با سهولت استفاده و مقرون به صرفه بودن، انتخابی محبوب برای بسیاری از نیازهای فیلتراسیون متوسط تا درشت است. انتخاب مناسب مواد کیسه و رتبه بندی میکرون، و همچنین نگهداری منظم، برای دستیابی به بهترین عملکرد فیلتراسیون بسیار مهم است.

چگونه می توان محصولات مناسب تکنیک های فیلتراسیون را برای سیستم فیلترینگ انتخاب کرد؟

انتخاب محصولات فیلتراسیون مناسب برای اطمینان از کارایی و طول عمر سیستم فیلتراسیون شما بسیار مهم است. عوامل متعددی دخیل هستند و فرآیند انتخاب گاهی اوقات می تواند پیچیده باشد. در زیر مراحل و ملاحظاتی برای راهنمایی شما در انتخاب آگاهانه آمده است:

1-هدف را تعریف کنید:

* هدف: تعیین هدف اولیه از فیلتراسیون. آیا برای محافظت از تجهیزات حساس، تولید یک محصول با خلوص بالا، حذف آلایندههای خاص یا هدف دیگری است؟

* خلوص مطلوب: سطح خلوص مطلوب فیلتر را درک کنید. به عنوان مثال، آب آشامیدنی دارای خلوص متفاوتی نسبت به آب فوق خالص مورد استفاده در تولید نیمه هادی است.

2. فید را تجزیه و تحلیل کنید:

* نوع آلاینده: ماهیت آلاینده ها را مشخص کنید - آیا آنها آلی، معدنی، بیولوژیکی یا مخلوط هستند؟

* اندازه ذرات: اندازه ذرات را که باید حذف شوند اندازه گیری یا تخمین بزنید. این انتخاب اندازه منافذ یا رتبه بندی میکرون را راهنمایی می کند.

* غلظت: غلظت آلاینده ها را درک کنید. غلظت های بالا ممکن است به مراحل قبل از فیلتراسیون نیاز داشته باشد.

3. پارامترهای عملیاتی را در نظر بگیرید:

* نرخ جریان: میزان جریان یا توان خروجی مورد نظر را تعیین کنید. برخی از فیلترها در نرخ جریان بالا عالی هستند در حالی که برخی دیگر ممکن است به سرعت مسدود شوند.

* دما و فشار: اطمینان حاصل کنید که محصول فیلتر می تواند دما و فشار عملیاتی را تحمل کند.

* سازگاری شیمیایی: اطمینان حاصل کنید که مواد فیلتر با مواد شیمیایی یا حلال های موجود در سیال سازگار است، به خصوص در دماهای بالا.

4. عامل در ملاحظات اقتصادی:

* هزینه اولیه: هزینه اولیه سیستم فیلتراسیون و اینکه آیا با بودجه شما مطابقت دارد را در نظر بگیرید.

* هزینه عملیاتی: فاکتور در هزینه انرژی، فیلترهای جایگزین، تمیز کردن و نگهداری.

* طول عمر: طول عمر مورد انتظار محصول فیلتراسیون و اجزای آن را در نظر بگیرید. برخی از مواد ممکن است هزینه اولیه بالاتری داشته باشند اما عمر عملیاتی بیشتری داشته باشند.

5. فن آوری های فیلتراسیون را ارزیابی کنید:

* مکانیسم فیلتراسیون: بسته به آلاینده ها و خلوص مورد نظر، تصمیم بگیرید که آیا فیلتراسیون سطحی، فیلتراسیون عمقی یا فیلتراسیون غشایی مناسب تر است.

* Filter Medium: بین گزینه هایی مانند فیلترهای کارتریج، فیلترهای کیسه ای، فیلترهای سرامیکی و غیره، بر اساس کاربرد و سایر عوامل، یکی را انتخاب کنید.

* قابل استفاده مجدد در مقابل یکبار مصرف: تصمیم بگیرید که آیا یک فیلتر قابل استفاده مجدد یا یک بار مصرف مناسب برنامه کاربردی است. فیلترهای قابل استفاده مجدد ممکن است در دراز مدت مقرون به صرفه تر باشند اما نیاز به تمیز کردن منظم دارند.

6. یکپارچه سازی سیستم:

* سازگاری با سیستم های موجود: اطمینان حاصل کنید که محصول فیلتر می تواند به طور یکپارچه با تجهیزات یا زیرساخت های موجود یکپارچه شود.

* مقیاس پذیری: اگر در آینده امکان افزایش مقیاس وجود دارد، سیستمی را انتخاب کنید که بتواند ظرفیت افزایش یافته را تحمل کند یا ماژولار باشد.

7. ملاحظات زیست محیطی و ایمنی:

* تولید زباله: اثرات زیست محیطی سیستم فیلتراسیون را به ویژه از نظر تولید و دفع زباله در نظر بگیرید.

* ایمنی: اطمینان حاصل کنید که سیستم از استانداردهای ایمنی برخوردار است، به خصوص اگر مواد شیمیایی خطرناک در آن دخیل باشند.

8. شهرت فروشنده:

درباره فروشندگان یا تولیدکنندگان بالقوه تحقیق کنید. شهرت، بررسی ها، عملکرد گذشته و پشتیبانی پس از فروش آنها را در نظر بگیرید.

9. نگهداری و پشتیبانی:

* الزامات نگهداری سیستم را درک کنید.

* در دسترس بودن قطعات جایگزین و پشتیبانی فروشنده برای تعمیر و نگهداری و عیب یابی را در نظر بگیرید.

10. آزمایش خلبانی:

در صورت امکان، آزمایشات آزمایشی را با نسخه کوچکتر سیستم فیلتراسیون یا واحد آزمایشی از فروشنده انجام دهید. این آزمایش در دنیای واقعی می تواند بینش ارزشمندی در مورد عملکرد سیستم ارائه دهد.

به طور خلاصه، انتخاب محصولات فیلتراسیون مناسب نیاز به ارزیابی جامع ویژگی های خوراک، پارامترهای عملیاتی، عوامل اقتصادی و ملاحظات یکپارچه سازی سیستم دارد. همیشه اطمینان حاصل کنید که نگرانیهای ایمنی و زیستمحیطی مورد توجه قرار میگیرند و هر زمان که ممکن است برای تأیید انتخابها به آزمایش آزمایشی تکیه کنید.

به دنبال راه حل قابل اعتماد فیلتراسیون هستید؟

پروژه فیلتراسیون شما شایسته بهترین ها است و HENGKO اینجاست تا دقیقاً آن را ارائه دهد. HENGKO با سالها تخصص و شهرت عالی، راهحلهای فیلتراسیون متناسب با نیازهای منحصر به فرد شما را ارائه میدهد.

چرا HENGKO را انتخاب کنید؟

* تکنولوژی پیشرفته

* راه حل های سفارشی برای برنامه های کاربردی مختلف

* مورد اعتماد رهبران صنعت در سراسر جهان

* متعهد به پایداری و کارایی

* کیفیت را به خطر نیندازید. بگذارید HENGKO راه حلی برای چالش های فیلتراسیون شما باشد.

امروز با HENGKO تماس بگیرید!

از موفقیت پروژه فیلتراسیون خود اطمینان حاصل کنید. اکنون به تخصص HENGKO ضربه بزنید!

[برای تماس با HENGKO روی As Follow کلیک کنید]

پیام خود را برای ما ارسال کنید:

زمان ارسال: اوت-25-2023